Jodel Robin DR 400 von Modellbau Lindinger

Kommt der Tiefdecker mit dem geraden Flächenmittelstück und den kräftig nach oben zeigenden Flügelenden angeschwebt, zieht er unweigerlich die Blicke auf sich. 2.600 Millimeter Spannweite, Pendelleitwerk und die riesige Kabinenhaube wecken das Interesse nicht nur bei Modellflug-Piloten.

Mit noch ausgefahrenen Landeklappen rollt die Robin nach der Landung zurück zur Abstellposition. Durch die gefederten Fahrwerksbeine ähnelt der Taxivorgang des Modells auch auf Rasenplätzen dem eines „richtigen“ Flugzeugs. Ein Abfluggewicht von fast 13 Kilogramm (kg) erzeugt nun mal genügend Dämpfungsmasse. „Und wie fliegt sie?“ werde ich jetzt gefragt. „Wie eine Jodel in dieser Größe nun mal fliegt“, antworte ich „– wunderbar!“

Nicht nur Holz

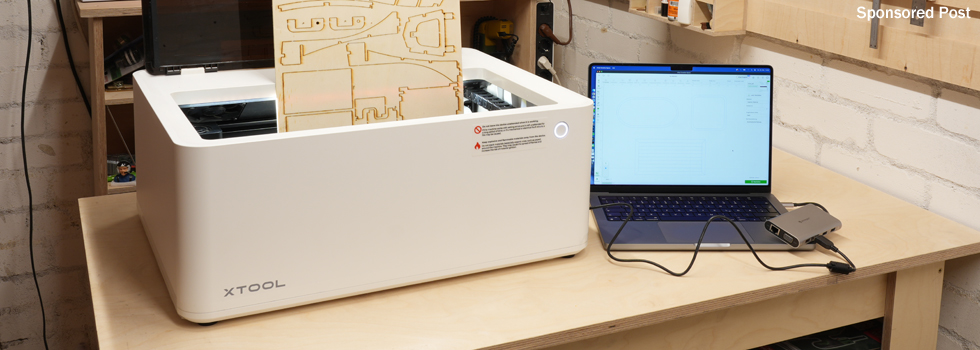

Bei dem ARF-Modell Robin DR 400 im Vertrieb von Lindinger hat man wieder die altbewährte Kombination aus GFK-Rumpf mit Trag- und Leitwerk in bespannter Rippenbauweise aufleben lassen. Sie sind schon ganz schön groß, die Teile, die man aus den schützenden Umhüllungen der Verpackung herausholt. Der Rumpf ist fertig lackiert und mit Zierlinien versehen. Bespannt und – man höre und staune – auch lackiert sind Tragflächenteile und Leitwerk.

Auffallend und nicht gerade alltäglich ist bei dem bulligen Rumpf die fertig einlaminierte und mattschwarz lackierte Kabinenwanne mit angeformten Sitzen sowie einfachem Instrumentenbrett. Dieses Bauteil sieht nicht nur gut aus, sondern spart dem Eigner eine Menge Arbeit; soll innerhalb der riesigen Kabinenhaube später nicht nur ein großes Loch zu sehen sein. Ganz nebenbei verstärkt dieser GFK-Einsatz den recht schmalen Bereich zwischen Unterkante Kabinenhaube und Tragflächenaufnahme erheblich. Unterhalb des Kabinenbodens ist nicht viel Platz bis zur Tragfläche, zumal der Raum bereits durch die Sperrholzaufnahmen für den mittig sitzenden Tank und die Servos genutzt wird. Da man aber bekanntlich nicht alles haben kann, ist das Ganze eine vernünftige Lösung, um die Stabilität zu erhöhen.

In Richtung Heck sorgen zwei Stützspanten dafür, dass der voluminöse Rumpf auch hier in Form bleibt. Unterhalb der massiven Dämpfungsfläche des Seitenleitwerks befindet sich der Abschnitt in den später die Lager und die Mechanik des Pendelleitwerks eingebaut werden. Für einen einfachen Zugang zu dieser sensiblen Sektion ist auf der Unterseite des Rumpfs eine große Wartungsklappe angebracht. Nach Abnehmen dieser Abdeckung ist hier auch ohne Spezialwerkzeug ein vernünftiges Arbeiten möglich.

Profiliert

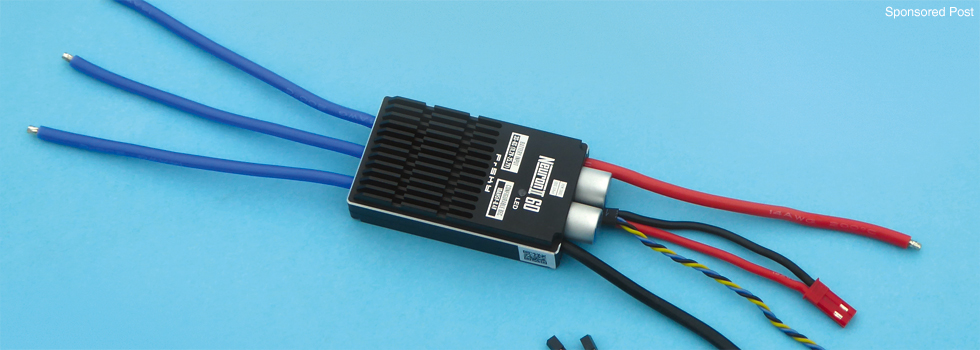

Das rechteckige Pendelleitwerk mit den fest angesetzten Trimmkanten ist eine vollbeplankte, zweiteilige Rippenkonstruktion mit symmetrischem Profil. Bei einer Spannweite von 900 Millimeter (mm) und einer Tiefe von 280 mm ist eine exakte und spielfreie Lagerung zwingend notwendig, soll das Flugzeug später in der Luft einwandfrei auf die Höhenrudereingaben reagieren. Ein langes Alurohr mit einem Durchmesser von 16 × 1 mm stellt die Verbindung der beiden Höhenleitwerkshälften her und ist gleichzeitig die Drehachse des Pendelleitwerks. Rumpfseitig sorgen zwei kräftige Lagerböcke mit bereits eingesetzten Teflonlagern für eine spielfreie und doch leichtgängige Lagerung des Rohrs. Leider erreichten bei der Testmaschine die Zapfen der Lagerböcke nicht die entsprechenden Aussparungen in dem bereits im Rumpf einlaminierten, waagerechten Brettchen, sodass hier etwas improvisiert werden musste. Die stufenförmig aufgebauten Lagerböcke werden entsprechend der Rumpfverjüngung angeschliffen, angepasst sowie ausgerichtet und danach mit Epoxy an der Rumpfwand verklebt. Eine anschließende Ummantelung mit Glasfaserschnipseln in angedicktem Epoxy sorgt dafür, dass sich hier nichts mehr lösen kann. Im montierten Zustand lenkt ein kräftiger Aluwinkel mit Hilfe eines 3 mm starken Stahldrahts die Ruderblätter aus. Das gesamte Höhenleitwerk wird von einem Servo gesteuert, das unterhalb der Kabine eingebaut ist. Die vorgesehene hölzerne Schubstange wird durch ein CFK-Rohr ersetzt und mit den notwendigen Steuerstangen versehen. Durch den großen Hebelarm am Leitwerk und dem kurzen Servoarm entsteht eine überaus spielfreie und kraftvolle Ansteuerung des großen Ruders. Dass hier nur ein drehmomentstarkes Hochleistungsservo Anwendung finden darf, ist eine Selbstverständlichkeit.

Großflächig

Mit 1,13 Quadratmeter Tragfläche steht genügend Auftriebsfläche zur Verfügung, um das knapp 13 Kilogramm schwere Flugzeug auch mit moderater Geschwindigkeit durch die Luft bewegen zu können. Das einem Clark-Y ähnelnde Profil ist für solch ein Flugzeug die richtige Wahl, da man ja keine wilden Kunstflugmanöver an den Himmel zaubern, sondern in erster Linie vorbildgetreu fliegen und Segler nach oben schleppen möchte. Die robuste Holm-Rippenkonstruktion ist ordentlich aufgebaut, wobei die neuralgischen Punkte ausreichend verstärkt sind. Trotzdem sollte man sich bei ARF-Maschinen angewöhnen, stark belastete Bereiche peinlichst genau zu untersuchen und gegebenenfalls zu verstärken.

Das Tragwerk besteht aus drei Bauteilen. Mit 1.565 × 490 mm gleicht das große Mittelteil dank der relativ leicht abnehmbaren Hauptfahrwerke eher einem Brett und ist somit noch einfach zu transportieren. An dem Mittelstück sind die bis zum Knick reichenden Landeklappen angeschlagen. Die deutlich tieferen Querruder sind wie beim großen Vorbild an den Außenflügeln montiert. Ruder und Klappen erhalten die Stellkommandos auf kurzem Weg direkt von je einem Servo.

Die Verbindung der Außenflügel mit dem Mittelteil erfolgt über zwei großzügig dimensionierte Alurohre und zwei Laschen. Die in der Wurzelrippe des jeweiligen Außenflügels eingeklebten Laschen schieben sich zur Montage in den Hauptflügel ein und werden dort mit 3-mm-Schrauben fixiert. Nur liegen die Einschlagmuttern für diese Schrauben derart tief unterhalb des Profils, dass es schon eine gehörige Fingerfertigkeit verlangt, die Schrauben senkrecht in die entsprechenden Muttern einzudrehen. Da die Gefahr der Verkantung beim Eindrehen zu groß ist, hat der Autor Führungshülsen aus Aluminium hergestellt, in die später die unterhalb des Schraubenkopfs aufgedickten Befestigungsschrauben eingeschoben und somit exakt senkrecht auf die Einschlagmuttern geführt werden. Nachdem die Bohrungen in der Tragfläche oberhalb der Einschlagmuttern etwas erweitert wurden, können die Hülsen mit Hilfe eines Führungsstabs genau positioniert und anschließend mit stark angedicktem Epoxy verklebt werden.

Alles in allem ist der Übergang Mittelteil zu Außenflügel derart stabil aufgebaut, dass es kein Problem ist, das hintere Alurohr etwas zu kürzen, um das Zusammenfügen der Tragflächenteile zu erleichtern. Die Befestigung des Flügels am Rumpf erfolgt in bewährter Manier: Vorn zwei Dübel und hinten zwei Kunststoffschrauben.

Große Schuhe

Ein Markenzeichen der Robin-Flugzeuge sind die großen Radverkleidungen mit den seitlich versetzten Eingängen der Fahrwerksbeine. Auf den ersten Blick sehen die drei Verkleidungen gleich aus, aber aufgepasst: Die Bugradverkleidung ist für den schräg nach vorn verlaufenden Einbau dieses Fahrwerks leicht modifiziert. Bevor die Radschuhe mit den Fahrwerksbeinen verklebt werden, verschraubt man die beiden Hauptfahrwerke auf den fertig erstellten und mit den notwendigen Einschlagmuttern versehenen Lagerplatten im Tragflächenmittelstück, um die Parallelität der Achsen zu überprüfen. Nun werden die Radachsen entfernt und die vorbereiteten Radschuhe über die Beine geschoben. Jetzt die weißen Verkleidungen genau ausrichten und mit etwas Sekundenkleber fixieren. Erst danach erfolgt die endgültige Verklebung mit angedicktem Harz. Durch eine zweite Stützplatte im Inneren der Verkleidung entsteht eine überaus haltbare Verbindung, der auch ein unebener Rasen nichts ausmachen wird. Die Fahrwerksbeine sind zwar gut gedämpft, jedoch federn die Räder innerhalb der Radschuhe ein, was nicht dem Original entspricht. Auch fehlen die „Hosenbeine“, die normalerweise den Übergang vom federnden Fahrwerksteil zur Tragflächenunterseite herstellen.

Das Bugfahrwerk ist in gleicher Manier aufgebaut. Um eine Lenkung zu ermöglichen, ist das Fahrwerksbein oben in einem massiven Alublock gelagert. Nur die geplante Anlenkung kann nicht so recht überzeugen. Über zwei Stahllitzen soll der Lenkhebel aus einem im Rumpf eingebauten Servo angesteuert werden. Zum einen ist in dieser Version nur eine der beiden Madenschrauben im Lenkhebel zu erreichen und zum anderen ist es eine richtige Sisyphusarbeit, die Verbindung herzustellen, da man nur sehr schwer an den besagten Bereich herankommt. Nach kurzer Überprüfung des Platzangebots auf dem Kopfspant wird der Lagerhebel von einem Ausleger befreit, um 90 Grad gedreht und jetzt von einem im Motorraum befestigten Servo angelenkt. Dadurch ist ein leichter Zugang gewährleistet, beide Madenschrauben sind erreichbar und geben somit ausreichend Halt. Und absolut spielfrei ist das Ganze auch noch.

Pages: 1 2