PA Ultimate AMR – Federleichter 3D Hammer

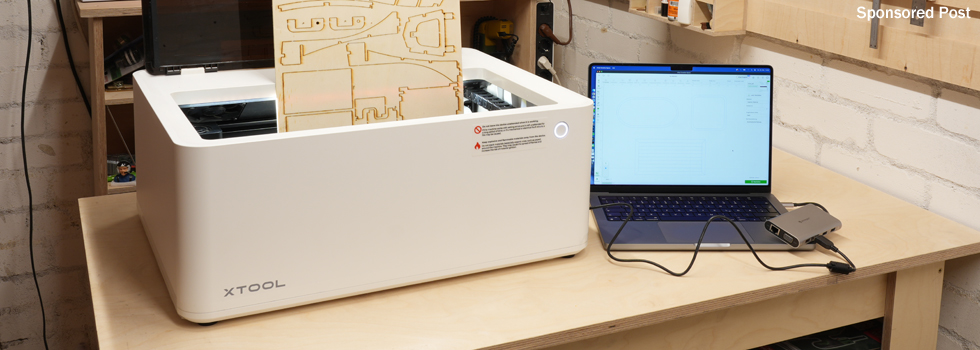

Wer engagiert und ausdauernd nach einem ganz besonderen 3D-Turngerät mit außergewöhnlichen Eigenschaften sucht, wird zwangsläufig auch einmal bei der Firma Braeckman landen. Dort hat man sich schon seit Langem mit optimal geeigneten Modellen aufs 3D-Fliegen spezialisiert und die eigenen Ansprüche mit dem Doppeldecker Ultimate AMR nochmals gesteigert.

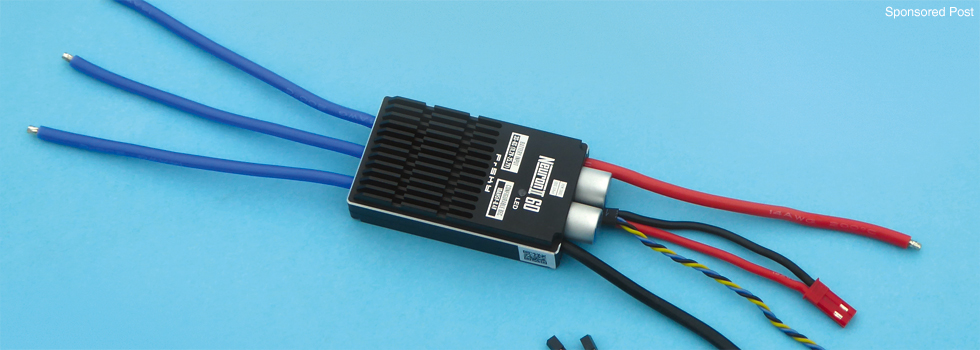

Precision Aerobatics aus Australien zeichnet für die sehr leichten und gleichwohl hochstabilen Modelle mit beeindruckenden Flugeigenschaften sowie einer herausragenden Verarbeitungsqualität verantwortlich. Die PA Ultimate AMR wird von Braeckman sowohl solo als auch in unterschiedlich ausgestatteten Sets angeboten. Uns stand die Combo aus dem Brushlessmotor Thrust 40, dem Regler Quantum 45A, einem 3s-LiPo der Marke Jackpower mit 2.200 Milliamperestunden Kapazität, vier Miniservos vom Typ BMS 373 BBMG mit Metallgetriebe, CFK-Servoarmverlängerungen (4er Set), eine sehr leichte und perfekt ausgewuchtete JXF/VOX 14 × 7-Zoll-Holzluftschraube mit Propellermitnehmer sowie ein Carbon-Spinner mit Alubasisplatte zur Verfügung.

Schwarzsehen

Schon beim ersten Blick auf die Baukasten-Einzelteile wird erkennbar, dass sich Vorfertigung und Verarbeitungsqualität auf einem absoluten Top-Level bewegen. Auch mit Argusaugen entdeckt man hier nichts, worüber man meckern könnte. Die von Precision Aerobatics angewandte Fiber-Fusion-Technik überzeugt mit einer Leichtbaukonstruktion von beeindruckender Präzision, geringem Gewicht und gleichwohl höchster Festigkeit. Erreicht wird dies durch den großzügigen Einsatz von CFK-Stäben und -Platten zur Verstärkung in Spanten und Holmen, was beim Rumpf eine besonders hohe Torsionsfestigkeit ergibt. Und die Fahrwerksaufnahme im Rumpfvorderteil ist eine dicke Carbon-Platte, die mit zwei im Rumpf verankerten Kohle-Rohren verbunden ist. Alle Balsa- und Sperrholzteile der Ultimate sind CNC-Lasergeschnitten, hochpräzise in allen Passungen und sehr gut verklebt.

Der Rumpf, die Tragflächen und die Leitwerke sind mit transparenter beziehungsweise farbiger Folie bespannt und alle Ruder betriebsfertig mit Scharnierband angeschlagen – bis auf das Seitenruder. Sämtliche CFK-Befestigungselemente zur Tragflächenmontage sind bereits einbaufertig und positionsgenau in den Tragflächen eingeharzt. Alle Zubehörteile sind komplett und hochwertig, zum Beispiel wurden die Ruderhörner aus CFK gefräst und, die Carbon-Schubstangen sind an einem Ende bereits mit einem abgewinkelten Stahldraht konfektioniert.

Die fertige Kabinenhaube passt exakt an den Rumpf und wird dabei vorne durch zwei CFK-Stifte geführt und hinten von vier Magneten sicher gehalten. Die fertig lackierte GFK-Motorhaube glänzt mit exakt passenden Farbübergängen zum Rumpf. Das Fahrwerk der Ultimate besteht aus zwei Carbon-Bügeln, die an einer CFK-Fahrwerksaufnahme mit dem Rumpf verschraubt werden. Einen gelungenen optischen Abschluss bilden die hochglanzlackierten Radschuhe.

Stundenlohn

Die beigelegte Bauanleitung ist zwar in englischer Sprache abgefasst, die reichhaltige Bebilderung ist jedoch schon fast selbsterklärend, sodass hier nur partiell nachgelesen werden muss. Hält man sich an die vorgegebenen Abläufe, kommt man garantiert in wenigen Stunden zu einem perfekt gebauten 3D-Modell.

Begonnen wird mit dem Festkleben des fertigen Motorträgers am Rumpf. Motorzug – drei Grad nach rechts – und Sturz sind hier bereits entsprechend vorgegeben. Hinter dem vorderen Rumpfspant wird diese Baugruppe noch zusätzlich über Laschen mit einzuklebenden Kohle-Stiften gesichert. Der Motorspant ist aus Carbon-Platten und Sperrholz in Sandwichbauweise gefertigt und passgenau für den Einbau des Motors Thrust 40 BL. Vor dem Einbau des Motors muss noch der vordere Sprengring auf der Antriebswelle entfernt werden, da dieser sonst am Motorspant schleifen würde. In CFK-Sperrholz-Kombination ist übrigens auch die Akkuauflage gefertigt, sodass Klebepads dort sicheren Halt finden.

Nach dem Entfernen der Bügelfolie über der Carbon-Fahrwerksaufnahme werden die CFK-Fahrwerksbügel jeweils mit einer M3-Schraube und einer Knippingschraube befestigt. Zur optischen Anpassung an die Rumpfkontur wird dieser Montagebereich dann wieder mit einem Stück beigelegter Bügelfolie verschlossen. Vor dem Anschrauben der Radschuhe sollten die CFK-Außenkanten im Passungsbereich noch etwas angepasst werden – das ergibt einfach einen besseren Sitz der Radschuhe.

Die Montage der Motorhaube ist in der Anleitung anschaulich beschrieben. Für eine optimale Passung sollte man sich aber vor allem an einem optisch gelungenen Übergang zum montierten Spinner orientieren.

Iron-Man

Durch die nahezu undurchsichtige blaue Bügelfolie unserer Ultimate kann der Spalt für die Höhenleitwerks-Montage am Rumpfende nur ertastet werden. Sehr gut sichtbar wird dieser Bereich, wenn er von der gegenüberliegenden Rumpfseite mit einer ultrahellen LED-Taschenlampe ausgeleuchtet wird. So lassen sich die Konturen für den Höhenleitwerks-Einbau sauber erkennen und die Folie mit einem Skalpell kinderleicht heraustrennen. Vorher sollte dieser Bereich noch einmal sorgfältig nachgebügelt werden, zum Beispiel mit dem Bügeleisen Iron-Man, denn das erleichtert das Abtrennen ungemein und es kann sich nichts lösen beziehungsweise verziehen. Ist das Höhenleitwerk ausgerichtet und verklebt, wird der Spalt am Rumpfende wieder mit einem Balsablock verschlossen und mit Bügelfolie nahezu unsichtbar getarnt.

Ein Heraustrennen der Bügelfolie ist auch bei allen Servoschächten in Rumpf und Tragfläche erforderlich. Die Schächte sind etwas in den Flächen versenkt und die Stellen zum Festschrauben mit dünnen CFK-Platten verstärkt. Vor dem Einbau wurden die Servohebel auf Neutralposition eingestellt sowie mit den verlängerten 3D-CFK-Hebeln ergänzt. Danach wurden alle Servokabel praxisgerecht verlängert und die Funktion erneut überprüft. Erst dann erfolgt der Einbau in Rumpf und Tragfläche.

Jetzt kann das Spornrad mit seinem Drahtgestänge an der Unterkante des Seitenruders eingepasst und verklebt werden. Abschließend ist das Seitenruder mit den schon eingesetzten drei Folienscharnieren unter sparsamer Zugabe des Klebers Repair Extreme Power am Seitenleitwerk zu montieren.

Nach dem Einkleben der CFK-Ruderhörner in Seiten- und Höhenruder sind die passend abgelängten Schubstangen mit Ein-Millimeter-Drähten zu verbinden. Dazu werden sie zuvor vorsichtig aufgeraut und mit dünnem Garn in ausgerichteter Position fest an die Schubstange gebunden. Nach dem Festkleben mit dünnflüssigem Sekundenkleber kommt ein Stück Schrumpfschlauch drüber – so ergibt sich eine präzise und belastbare Anlenkung aller Ruder.

Oben und unten

Der Einbau der beiden Querruder-Servos erfolgt in der unteren Tragfläche der Ultimate. Beim Einkleben der Ruderhörner zur äußeren Ankopplung der Querruder in der oberen Tragfläche muss lediglich darauf geachtet werden, dass die Hörner mit den größeren Bohrungen in die untere Tragfläche gehören. Die Montage des Tragflächenbaldachins aus vorgefertigten CFK-Stegen ist dank sauberer Passung schnell erledigt und die obere Tragfläche mit den äußeren Tragflächenverstrebungen montiert – alles passt perfekt ohne die geringste Nacharbeit. Nach dem Anpassen und Konfektionieren der CFK-Schubstangen für die Übertragung der Querruder-Steuerimpulse an die obere Tragfläche ist die eigentliche Bauphase dann auch schon abgeschlossen.

Der bereits montierte Motor Thrust 40 wird mit dem Regler Quantum 45 verbunden und die Drehrichtung getestet. Selbstklebendes Klettband hält den 3s-LiPo auf dem Akkubord fest; dabei liegt die Vorderkante des Akkus genau über der Vorderkante des Akkubords. Danach wird noch der von uns vorgesehene Empfänger Weatronic Micro 10 mit zwei Gummiringen auf dem entsprechenden Spant fixiert und verkabelt. Der anschließende Funktionstest verläuft zwar makellos, aber vor dem Erstflug müssen noch alle Ruderausschläge sorgfältig abgestimmt werden. Das geht mit der beiliegenden Einstellschablone aus Sperrholz flott von der Hand, sodass man für den ersten Start die in der Anleitung genannten kleinen Werte und fürs extensive 3D-Turnen die großen Ausschläge in zwei Flugphasen programmiert. Wichtig ist auch noch, der Empfehlung der Bauanleitung zu folgen und vor dem Erstflug etwas Tiefenruder zu programmieren. Nach der Montage der Holzluftschraube und des CFK-Spinners ergab eine Messung beim ersten Probelauf 2.480 Gramm Standschub – ein guter Wert.

Bei der Überprüfung der Schwerpunktlage gab es eine freudige Überraschung. Wird der empfohlene Flugakku auf der vorgesehenen Position befestigt, stellt sich der Schwerpunkt exakt bei dem vom Hersteller angegeben Wert von 59,5 Millimeter ein – gemessen außen hinter der Vorderkante der oberen Tragfläche. Das Gesamtgewicht des Testmodells beträgt exakt 1.089 Gramm, was der Herstellerangabe zu fast 100 Prozent entspricht. Angesichts der Modellgröße und doppelter Tragflächen ein sehr niedriger Wert.

Up and away

Nach gefühlvollem Gasgeben hebt die Ultimate an einem windstillen Dezembertag schon nach gut sechs Metern ab, steigt aber trotz leichter Trimmung auf Tiefe noch etwas zu steil und wird daher erst einmal mit Drittelgas auf einen linearen Horizontalflug getrimmt. Die folgende erste Landung ist ein Musterbeispiel an Gutmütigkeit und Steuerfolgsamkeit – man hätte die Ultimate problemlos mit einer Hand fangen können. Ein anschließender Teststart mit Vollgas katapultiert dieses leichte Modell so brutal in die Luft, dass man darauf eigentlich verzichten sollte. Hat man sie dann eingeflogen, kann man sich mit den Eigenheiten und Reaktionsmustern in den unterschiedlichsten Figuren vertraut machen.

Die Ultimate kann jede Kunstflugfigur mühelos und ohne auffällige modellspezifische Eigenheiten eindrucksvoll umsetzen, wobei nur minimale Korrekturen erforderlich sind. Kontrollierte Rückenflüge in Schnittrasenhöhe über den Platz, fast schwerelos wirkende Passagen in Messerfluglage bis zum Pol, gute Erkennung der Fluglage auch auf große Entfernungen. Und immer die Sicherheit, das Modell bei einer verunglückten Figur mit Power nach oben retten zu können. Nur das Wechseln und Festzurren des Flugakkus ist wegen der schlechten Zugänglichkeit etwas mühselig.

Im Detail

Die Rolleigenschaften der Ultimate sind spürbar schwerpunktabhängig. Bei 59,5 Millimeter Schwerpunktlage und geringer Geschwindigkeit muss eine Rolle mit Seiten- und Höhenruder gut ausgesteuert werden, bei flotter Fahrt sind dagegen nur marginale Korrekturen auf Tiefe erforderlich. Wird der Schwerpunkt rund 3 bis 4 Millimeter nach vorne verlagert, gelingen Rollen wie an einer Schnur gezogen und bei erhöhter Geschwindigkeit praktisch ohne wesentliche Korrekturen. Legt man den Schwerpunkt zurück, verschlechtert sich das Gesamtverhalten in praktisch allen Figuren.

Beim Messerflug sind gefühlte 30 bis 35 Prozent Seitenruder sowie ein wenig Höhenruder und geringe Querruderkorrekturen erforderlich. Auch Messerflugloopings gelingen mühelos. Im Rückenflug ist mit der empfohlenen Schwerpunktlage etwa 3 bis 5 Prozent Tiefenruder angesagt, mit dem Schwerpunkt weiter vorne gar keiner. Bei Windstille lässt sich die Ultimate gut in der Torquerolle halten, bei Wind trägt es sie fort. Im Harrier sollte das Modell nicht zu langsam geflogen werden, da die Querruder sonst zu träge wirken. Was auch immer man diesem Modell bei extremen Flugmanövern, zum Beispiel bei gestoßenen oder gerissenen Figuren abverlangt, die Ultimate überrascht ausnahmslos mit enormer Reaktionsschnelligkeit und Steuerfolgsamkeit.

Bilanz

Die Ultimate AMR von Braeckman ist in der Lage, den Gemütszustand des Piloten zwischen zwei Extremen tanzen zu lassen: totaler Entspannung und spaßgesteuerter Euphorie. Die mit nur 3s-LiPos befeuerte 3D-Kunstflugmaschine gehört in ihrer Klasse zur Spitze. Verarbeitungsqualität und Passgenauigkeit sind ohne Abstriche erste Sahne, und der Antriebsstrang aus JXF/VOX 14 × 7-Holzluftschraube, Thrust 40, Quantum 45 und Jackpower LiPo-Akku passt optimal.